Bezdemontážní a nedestruktivní kontrola stavu rotačních strojních zařízení

využívající generované vibrace jako zdroj informací o stavu zařízení.

Technická diagnostika se provádí špičkovými diagnostickými přístroji při běžných provozních

podmínkách diagnostikovaného stroje, za účelem včasného odhalení možné závady. Předchází se tak

neplánovaným výrobním prostojům a několikanásobně vyšším nákladům na odstranění vzniklé

závady.

PŘÍSTROJE

LEONOVA INFINITY SPM

- ruční analyzátor a datakolektor stavu strojů měřící rázové pulsy, vibrace,

rychlost, zrychlení, výchylku, obálku ENVELOP, SPM analýzu, stav mazacího filmu, otáčky

ADASH 4400

- ruční analyzátor, datakolektor a rekordér měřených signálů, záznam rychlosti,

zrychlení, obálky ENVELOP, rozběh a doběh stroje, stav mazacího filmu, otáčky, funkce

okamžitého ohodnocení stavu stroje

MICROLOG CMVA 10 SKF

- ruční analyzátor a datakolektor stavu strojů měřící rychlost, zrychlení, obálku

ENVELOP

CMMS CHECKER

- ruční analyzátor, datakolektor stavu strojů měřící rychlost, zrychlení, obálky

ENVELOP, stav mazacího filmu, funkce okamžitého ohodnocení stavu stroje

SPM 10

- ruční analyzátor a datakolektor stavu strojů měřící rázové pulsy, vibrace, stav mazacího filmu

NEVÝVAHA

Nejčastější zdroj vibrací projevující se na otáčkové frekvenci stroje. Projeví se

tehdy, nejsou-li osa těžiště a osa otáčení shodné. Rozlišujeme tři hlavní typy

nevývahy – statická, dynamická, momentová. Nevývaha bývá způsobena více vlivy. Patří

mezi ně výrobní a montážní nepřesnosti, nánosy materiálu na lopatkách oběžných

kol, opotřebování rotujících částí, tepelné deformace apod.

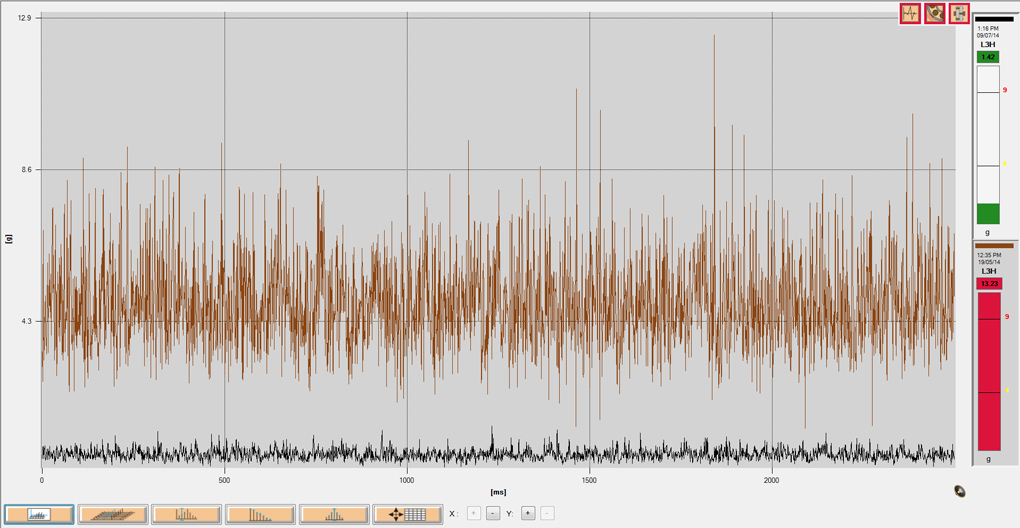

Nevývaha má za následek velké dynamické zatížení ložisek, dochází k poškození

valivých ploch a povrchu, zhorší se – nebo úplně zmizí mazací film a následně

dochází k havárii.

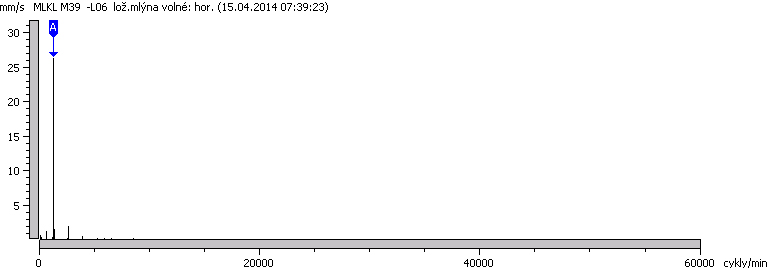

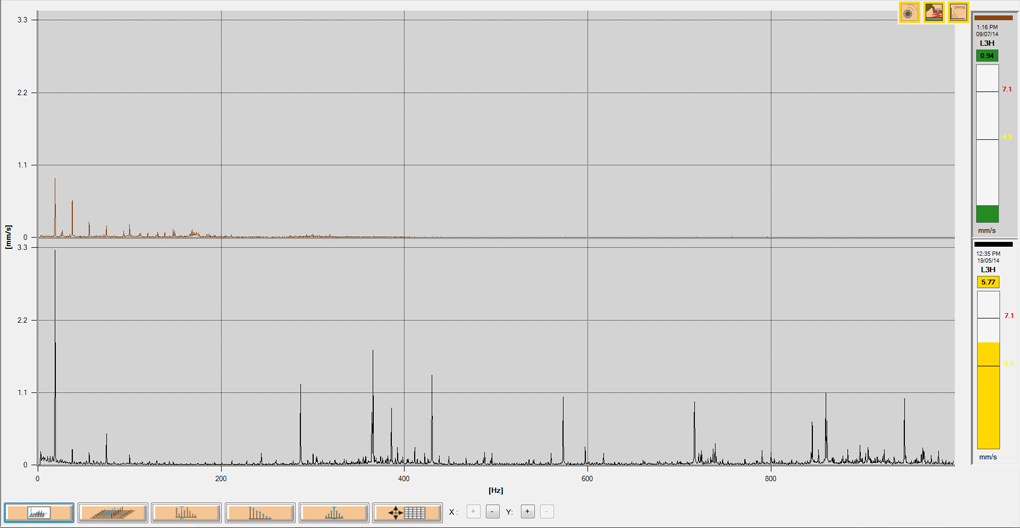

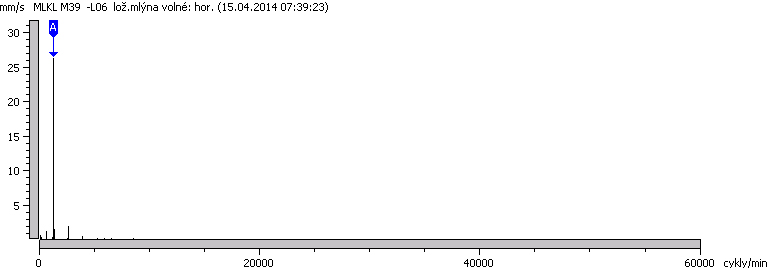

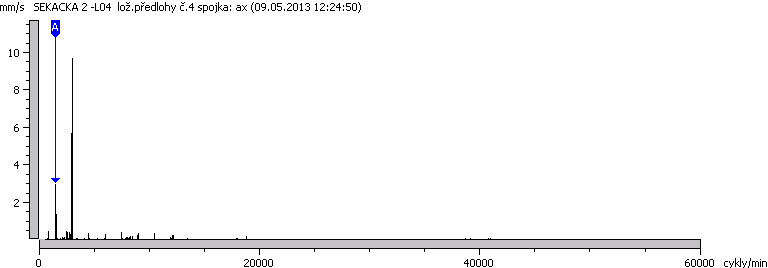

Na obrázku frekvenční spektrum nevývahy s dominantní otáčkovou

frekvencí.

NESOUOSOST

Druhým nejrozšířenějším zdrojem vibrací a příčinou vzniku poruch je nesouosost. O nesouososti mluvíme tehdy, když hřídele,spojky, řemenice a ložiska nejsou vyrovnány do

společné osy. Rozpoznáváme dva základní typy nesouososti – úhlová, paralelní případně

jejich kombinace. Nesouosost může být způsobena nesprávným vyrovnáním soustrojí, tepelnou

dilatací, špatnými základy, špatnou spojkou / řemenicí / a jejími komponenty, silami

přenášejícími se z potrubí apod.

Nesouosost má za následek velké dynamické zatížení a následné poškození spojek, řemenic, ložisek, těsnění a ucpávek, zvyšuje elektrickou zátěž elektromotorů a tím

zvyšuje náklady na provoz, které následně končí havárií. Nesouosost je nejčastěji

diagnostikována v axiálním směru na otáčkové frekvenci s přítomností dvounásobku této

frekvence případně se špičkou na tomto násobku.

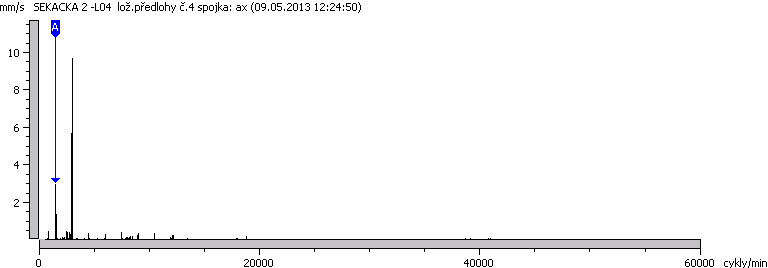

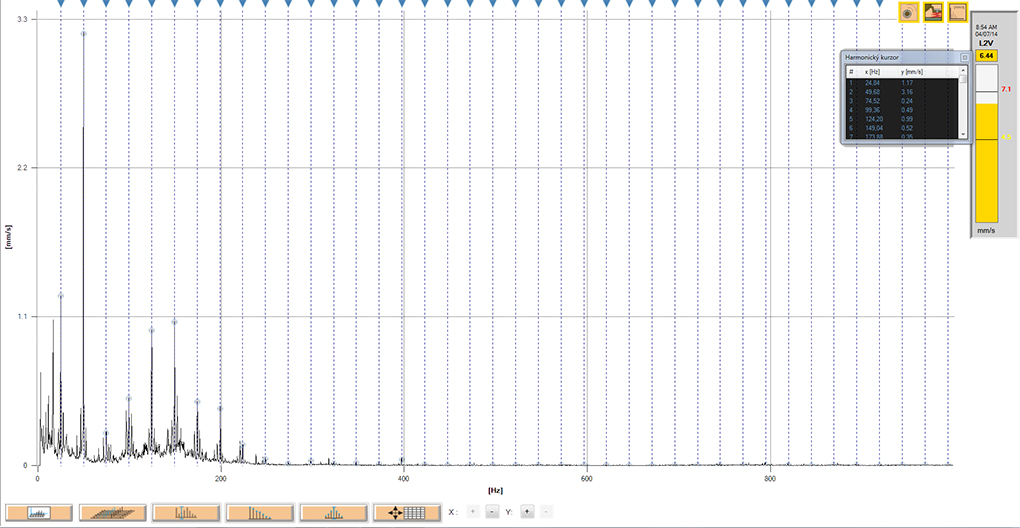

Na obrázku frekvenční spektrum nesouososti s dominantním dvounásobkem

otáčkové frekvence v axiálním směru.

UVOLNĚNÍ, VŮLE

Příčinou diagnostikovaného uvolnění a vůlí jsou volné kotevní šrouby, praskliny – trhliny konstrukce, uvolnění rotujících dílů, opotřebované díly a jejich uložení. Uvolnění

je nejčastěji diagnostikováno jako řada neobvyklých a vysokých násobků otáčkové

frekvence často doplněná o jejich půl násobky. Otáčková frekvence není vždy

dominantní.

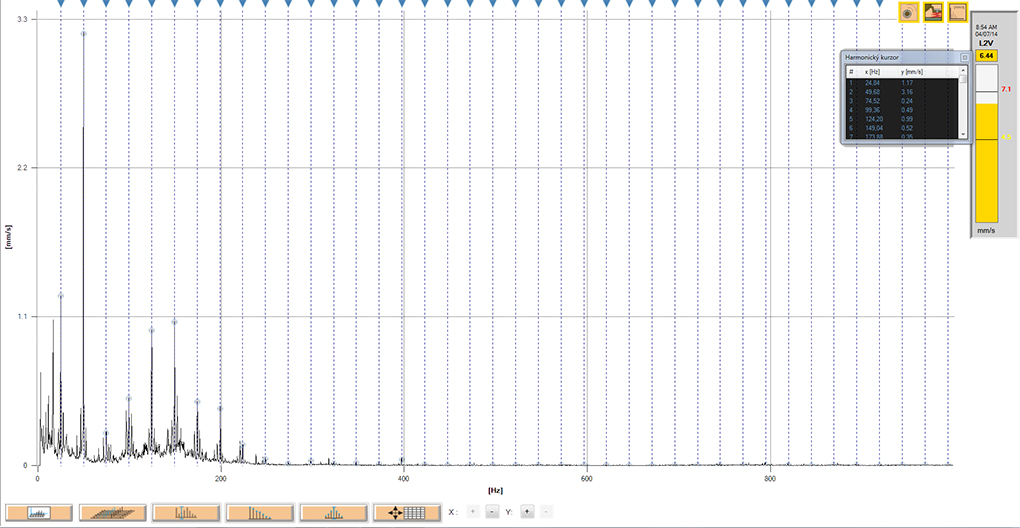

Na obrázku frekvenční spektrum vůlí s dominantním dvounásobkem otáčkové

frekvence a množstvím harmonických násobků.

OHNUTÁ HŘÍDEL

Příčinou diagnostikované ohnuté hřídele je nesprávná manipulace, tepelné působení, ohnutí

za studena. Ohnutá hřídel je diagnostikována podobně jako nesouosost s harmonickými

násobky. Doporučuje se proměření fáze.

OSTATNÍ PROBLÉMY

- lopatkové frekvence

- zubové frekvence

- řemenové frekvence

- rezonance

- kavitace

- elektrické závady

- vibrace způsobené průchodem lopatel

- vibrace způsobené záběrem ozubených kol a soukolí

- vibrace způsobené řemenovými převody

- řemenové převody

- čerpadla

- elektromotory